Das Monocoque ist das zentrale Chassis-Element in unserem Fahrzeug. Das Wort “Monocoque” kommt aus dem Französichen und beschreibt eine Karosserie, die aus einer “Schale” besteht, die angreifenden Kräften entgegensteht. Die klassische Alternative dazu ist ein Gitterrahmen.

Das Monocoque für ein Formula Student Fahrzeug muss viele diverse Anforderungen erfüllen. Zum einen muss es aerodynamisch optimiert sein, genug Platz

für alle Teile im inneren haben und ergonomisch für den Fahrer sein. Dazu kommen Anforderungen aller Anbeuteile an deren Anbindungspunkten. Hierzu gehören vor allem das Fahrwerk und die Aerodynamik.

Nicht zuletzt muss das Monocoque auch gute mechanische Eigenschaften haben, um die Fahreigenschaften durch Steifigkeit zu verbessern und den gegebenen Sicherheitskriterien zu entsprechen.

Das alles ist nur ein Teil der Anforderungen an unser Chassis. Deshalb ist es besonders wichtig, sich in der Konstruktionsphase als Monocoque-Verantwortlicher regelmäßig mit allen Anforderungsstellern abzusprechen um jedem Anbauteil eine gute Anbindung zu ermöglichen.

Das neue Monocoque unseres WR17 besteht, wie bereits in unseren beiden Vorgängern aus einem Verbund von CFK-Fasern und einem Kern aus Aluminium- oder Aramid-Waben.

Um damit in der Formula Student fahren zu dürfen, müssen wir nachweisen, dass unser CFK-Chassis gleiche oder bessere mechanische Eigenschaften hat, als ein äquivalentes Stahl-Gitterrohr-Chassis.

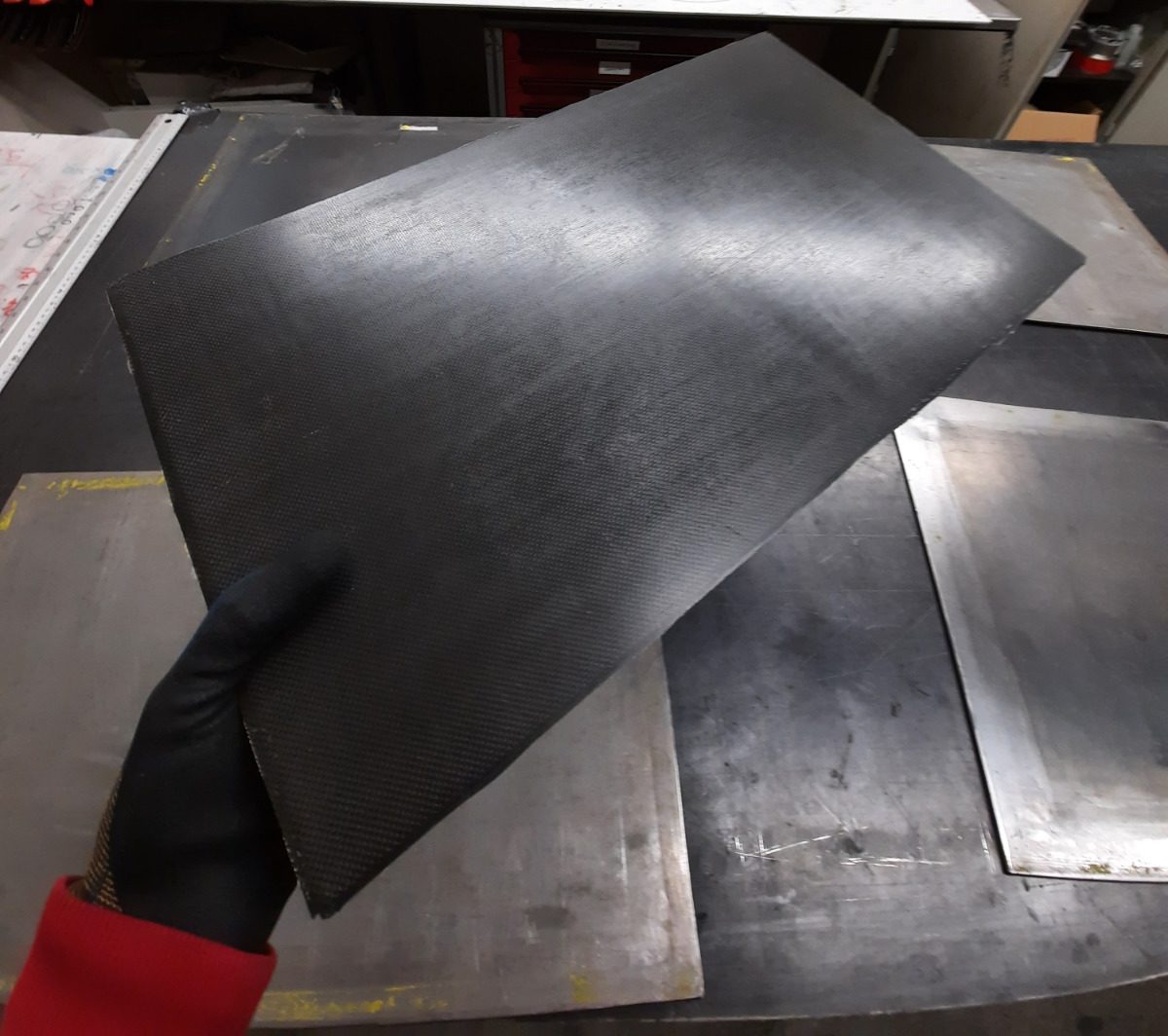

Dafür haben wir spezielle Testpanels gefertigt (Foto unten). Diese Testpanels entsprechen unterschiedlichen Stellen am Mono und sind im gleichen Fertigungsverfahren gebaut.

Die Panels wurden nach der Fertigung auf die verschiedenen mechanischen Eigenschaften geprüft. Die Testwerte werden dokumentiert und als SES bei der Formula Student Germany eingereicht.

SES steht für Structural Equivalency Spreadsheet. Dies ist eine Tabelle, welche die Testwerte der Panels mit spezielle Formeln umrechnet und dann mit vorgegebenen Benchmark-Werten vergleicht.

Wenn wir bestätigen konnten, dass unser Chassis die Sicherheitsanforderungen erfüllt, können wir das tatsächliche Monocoque fertigen.

Nach dem Legen der Carbon-Lagen folgt der Backvorgang unter hohem Druck im Autoklaven. Zum Schluss wird das Mono entformt und nachgearbeitet:

Es wird poliert, die Löcher für Anbindungen werden gebohrt bzw. gefräst, Sichtfolie und Sponsoren Aufkleber werden geklebt.

Am Ende steht fertige Mono für die “Endmontage” bereit.

No responses yet